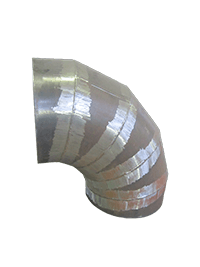

Сальниковые компенсаторы – это устройства для ограничения расширения и сужения трубопроводов тепловых сетей в результате изменений во внешней среде и перепадов внутреннего давления. Элементы особенно необходимы в длинных магистралях, где велик коэффициент расширения. Кроме того, металлоизделия минимизируют вероятность просадки опор. Основные достоинства – широкий диапазон хода, прочность, ремонтопригодность. Они предназначены для работы в паровых и водяных теплосетях. Трубодетали наиболее востребованы благодаря высокой компенсирующей способности. Единственный недостаток – необходимость постоянного обслуживания.

Конструкция сальникового компенсатора

Такие металлоизделия состоят из двух труб, корпуса, двух подвижных стаканов и уплотнителя – сальниковой набивки AP или AП-31, соответствующей регламенту государственного стандарта 5152-84, которая исключает утечку рабочего вещества. Принцип работы прост: при расширении одна часть трубы (меньшего размера) входит в другую. Изделия имеют цилиндрическую форму корпуса. Внутрь основного корпуса установлен цилиндр меньшего размера. Большой и малый цилиндры закрепляются посредством использования фланцевой части.

Установки бывают двух видов: разгруженные и неразгруженные. В первых невозможен выпад стакана из корпуса при срыве неподвижной разгруженной опоры.

Материалы для набивки

В качестве материала для уплотнения применяют специальные шнуры квадратного сечения, изготавливаемые из асбеста, пропитанного специальными составами.

Виды уплотнителей для теплосетей:

- графитированные АП ГОСТ 5152-84;

- углеродные НГ-200 или НГ-НЖ;

- графитные НУ-201 или УНФ.

Такие изделия работоспособны в температурном диапазоне от -70 до +300 градусов при давлении до 4 МПа без контакта с окислителями.

Для компенсаторов, работающих при давлении 0,5 МПа и температуре +140 градусов, применяют кольца из теплостойкой резины.

Как правильно набивают сальники

Перед набивкой, в первую очередь, необходимо очистить камеру от загрязнений и прошлого материала, проверить поверхности на целостность. Повреждения глубже 0,5 мм недопустимы. Если есть ржавчина, нужно ее зачистить мелкой наждачкой.

Чтобы набить сальник, нужно нагреть металл устройства, пропитать прографиченную асбестовую набивку специальными составами и уложить её кольцами вплотную. Замки должны быть установлены вразбежку. Рекомендуется укладывать предпоследнюю деталь из термостойкой резины. Последний элемент должен быть из прографиченного асбеста.

В набитом состоянии максимальный зазор – до 2 мм по периметру. Все части, не имеющие трения друг с другом, должны быть покрыты краской, стойкой к коррозии. А трущиеся – машинным трансформаторным маслом. Диаметр набивки подбирается под зазор между стенкой камеры и шпинделя. Сальник должен входить плотно.

Количество колец определяется чертежом. Для улучшения принятия нагрузок применяют комбинированные материалы. Каждое кольцо располагают под 90 градусов по отношению к предыдущему. После установки их обжимают грундбуксой, затягивая без перекоса на треть высоты от первоначальной. Во время обслуживания необходимо подтягивать их.

Возможно применение намоточного метода нарезки колец. Для этого шнур плотно наматывают на вспомогательную втулку диаметром, равным диаметру патрубка, и разрезают на кольца. Оптимально отрезать кольца под углом 45°С. Первый отрезок должен быть точным, чтобы служить образцом для следующих. Смазка какими-либо составами перед, во время установки не допускается.

Как выбрать набивку

Виды уплотняющих материалов отличаются предназначением и бывают следующими: плетеные, асбестовые, графитированные, углеродные, пропитанные антифрикционным жировым составом на основе нефтяных экстрактов. Все они применяются для герметизации подвижных, неподвижных соединений компенсаторов. Изделия работоспособны в нейтральных, агрессивных жидких, газообразных, паровых средах, в нефтепродуктах при температуре внешней среды от -70 до +300 градусов. Выбор определяется конкретными условиями эксплуатации.